1. Công đoạn dập tấm tròn

Thép sản xuất bình gas với kích thước : 2.6 mm x 1070mm x coil

Thép cuộn được đưa vào máy thủy lực dập với lực dập là 450 tấn để cho ra những tấm phôi tròn với kích thước Ø560mm không cong vênh và không có bavia. Tốc độ cắt trung bình là 300 phôi/ giờ.

2. Công đoạn dập chữ nổi

Với công nghệ sản xuất vỏ bình hiện đại như ngày nay đa phần các thương hiệu gas đều muốn in chữ nổi của sản phẩm mình lên chỏm trên và chỏm cầu dưới của vỏ bình để tránh tình trạng bọn xấu chiếm dụng, hoán cải thành vỏ bình khác.

Khuôn ép chữ nổi được lắp ráp trên máy ép thủy lực 200 tấn. Phôi tròn được đưa vào máy ép thủy lực, được định vị ngay ngắn như thiết kế trước khi ép. Chữ nổi sau khi ép có độ sâu từ 0,4 – 0,5mm.

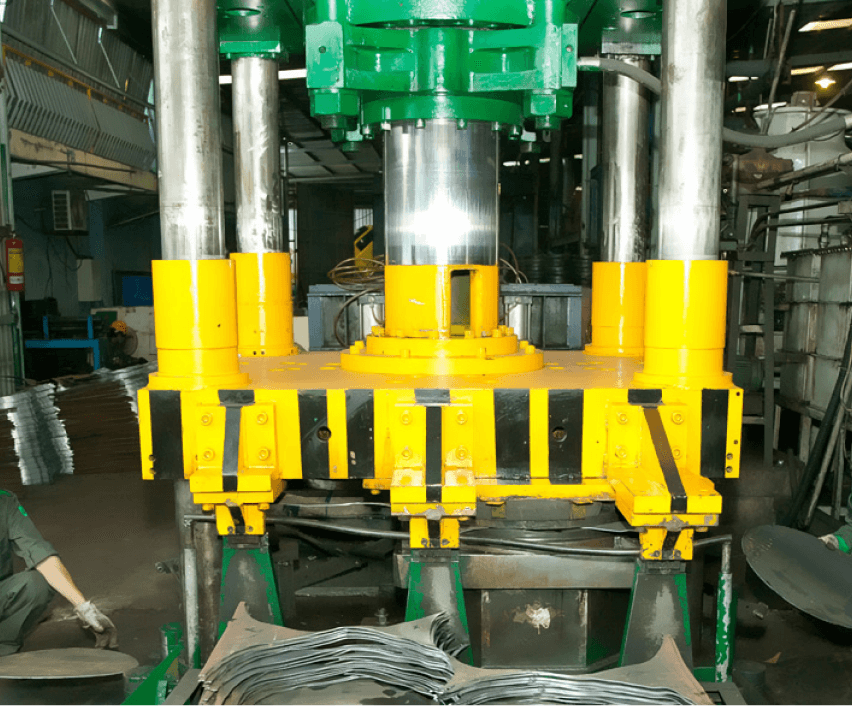

3. Công đoạn Ép chỏm cầu dưới và chỏm cầu trên

Sau khi công đoạn dập chữ nổi hoàn thành công nhân chuyển tấm tròn vào máy ép chỏm thủy lực với lực ép 300 tấn sẽ cho ra những chỏm cầu tròn cân đối, không bị nhăn, không lượn sóng, không có dấu hiệu nứt phôi trên miệng chỏm cầu và không có vết lõm sâu hay phù ra quá 0,3mm.

Chỏm cầu trên và dưới sau khi dập ép có kích thước tổng quát như sau:

– Đường kính ngoài: 300 ± 0,5mm.

– Đường kính trong: 294,8 ± 0,5mm.

– Chiều cao: 255 ± 2mm.

Trong công đoạn này Nhà máy Pacific đã cải tiến công nghệ vừa ép chỏm cầu vừa đục lổ của chỏm cầu để hàn nút van phần thay đổi này đã rút ngắn được chi phí và thời gian, giúp tăng năng suất của nhà máy vỏ bình.

4. Công đoạn Cắt rìa và tạo gờ

Chỏm cầu được đưa vào máy chuyên dụng để cắt bỏ rìa, đúng kích thước, đúng dung tích thiết kế sản xuất chai chứa LPG của bản vẽ chế tạo.

Việc tạo gờ ở chỏm cầu dưới nhằm định vị đồng tâm với chỏm cầu trên, ngoài ra bề mặt nghiêng của gờ sẽ là đường dẫn điện tốt nhất với chỏm cầu trên trong công đoạn hàn chu vi. Chỏm cầu dưới được tạo gờ thành hai mặt trụ nối tiếp nhau, mặt tạo gờ có độ nghiêng so với thân chỏm cầu một góc 300. Gờ của chỏm cầu được định hình bằng trụ cầu chuyển động quay làm mặt định vị với con lăn quay tự do tịnh tiến ép vào bằng ben thủy lực.

5. Công đoạn làm sạch

Chỏm cầu được đưa vào máy để làm sạch dầu bôi trơn trong công đoạn Ép Chỏm Bình, chỏm cầu được làm sạch bóng sáng trên bề mặt bên trong và bên ngoài của chỏm cầu trên và chỏm cầu dưới để khi ráp 2 chỏm cầu vào nhau, tạo cho bề mặt hai chỏm tiếp xúc với nhau tốt và dẫn điện tốt, khi hàn áp lực thì mối hàn thấu được đều và tốt hơn.

6. Công đoạn hàn đầu nối ren (hàn Ốc Van)

Ốc van được hàn dính vào phần trên đỉnh của chỏm cầu trên ngay vị trí đột lỗ ốc van. Đây là công đoạn quan trọng ảnh hưởng đến chất lượng chai chứa LPG. Do đó, phải tuân thủ các quy trình hàn Mig/ Mag dưới môi trường khí bảo vệ.

7. Công đoạn hàn quai xách và chân đế

Phần quai xách:

Sau khi hàn ốc van hoàn chỉnh công nhân chuyển chỏm cầu trên này vào máy hàn. Quai xách được định vị cố định và được hàn ngay trên phần trên của chỏm cầu có hàn đầu nối ren.

Trên quai xách có các thông tin:

Tên thương hiệu (dập nổi hoặc dập chữ chìm) PACIFIC PETRO

Tiêu chuẩn thiết kế DOT-4BA-240

Dung tích chứa nước 26,2 lít ( đối với bình chứa 12kg gas)

Áp suất làm việc 17kg/cm2

Áp suất thiết kế, áp suất thử 34kg/cm2

Độ dày thép chế tạo bình 2.6mm

Trọng lượng chứa gas (Pro+Bu 12kg)

Số seri chế tạo bình

Trọng lượng vỏ chưa có gas

Ngày sản xuất (Tháng/Năm)

Ngày tái kiểm định.

Những thông tin này giúp cho Khách Hàng và Công ty biết rõ ràng và đầy đủ chỉ số giúp cho sử dụng được an toàn hơn.

Phần chân đế:

Chân đế được đưa vào bộ định vị đồng tâm của chỏm cầu dưới và được hàn cố định. Trên chân đế có dập nổi chữ Pacific Petro.

8. Công đoạn hàn chu vi (Hàn thân bình)

Đây là công đoạn rất quan trọng và được chú tâm đến nhiều nhất trong quá trình sản xuất chế tạo chai chứa LPG. Mối hàn chu vi được hàn 2 vòng bằng phương pháp hàn hồ quang tự động dưới lớp thuốc bảo vệ bởi một đường hàn kín (SAW).

Hai chỏm cầu trên và dưới được hợp vào nhau theo phần đã tạo gờ trước đó và máy hàn sẽ tự động ép hai chỏm cầu khích lại, hệ thống hàn và lớp thuốc hàn từ từ hàn vòng tròn thân bình cho đến khi thân bình đều . Mối hàn có hình dạng đẹp, đều đặn, ít bị các khuyết tật như không ngấu, rỗ khí, nứt và bắn tóe,..

9. Công đoạn xử lý nhiệt (khử ứng suất dư)

Tất cả các chai chứa LPG sau khi hoàn thành quá trình định hình, được hàn kín và kiểm tra 100% đều phải đưa vào lò ủ trung tần dưới nhiệt độ và thời gian theo tiêu chuẩn. Nhằm tạo kết cấu thép đồng đều giữa vật liệu của thép làm chai và vật liệu hàn.

Lò ủ và trung tần có công suất là 120-130KW, điện áp là 0,5-0,6KV, dòng điện hoạt động là 235–250A và nhiệt độ lò ủ là 9000C đảm bảo cho nhu cầu sản xuất. Chai được chế tạo xong được gia nhiệt đến 6500C±50C, thời gian giữ nhiệt trong lò là 60 giây và thời gian giữ nhiệt ngoài không khí là 20-25 phút trước khi chuyển qua công đoạn tiếp theo.

Nhiệt độ trong lò và tốc độ (hay thời gian giữ nhiệt) được điều khiển và lập trình bằng bộ điều khiển PLC cho phép kiểm soát được các thông số kỹ thuật trong quá trình gia nhiệt.

10. Công đoạn thử áp lực 34kg

Chai gas sau khi được nung ở công đoạn xử lý nhiệt sẽ được công nhân kỹ thuật đưa vào hệ thống thử thủy lực với áp suất thử là 34kg/cm2 theo tiêu chuẩn DOT và thời gian giữ áp lực ít nhất là 60 giây để phát hiện những chai không đạt yêu cầu như bị vết nứt ngang tại các mối hàn chu vi, rò rĩ nước tại các mối hàn và thân chai, tét xé phôi trên thân chai, chai bị phồng ra do áp lực thử…sẽ bị loại ra và hủy bỏ. Nhân viên kỹ thuật của nhà máy Pacific Petro chọn những chai nào đạt yêu cầu mới tiếp tục cho qua công đoạn mới.

English

English English

English